3D-UP! » Technologie » Druk 3D SLS (Selective Laser Sintering)

Druk 3D SLS (Selective Laser Sintering)

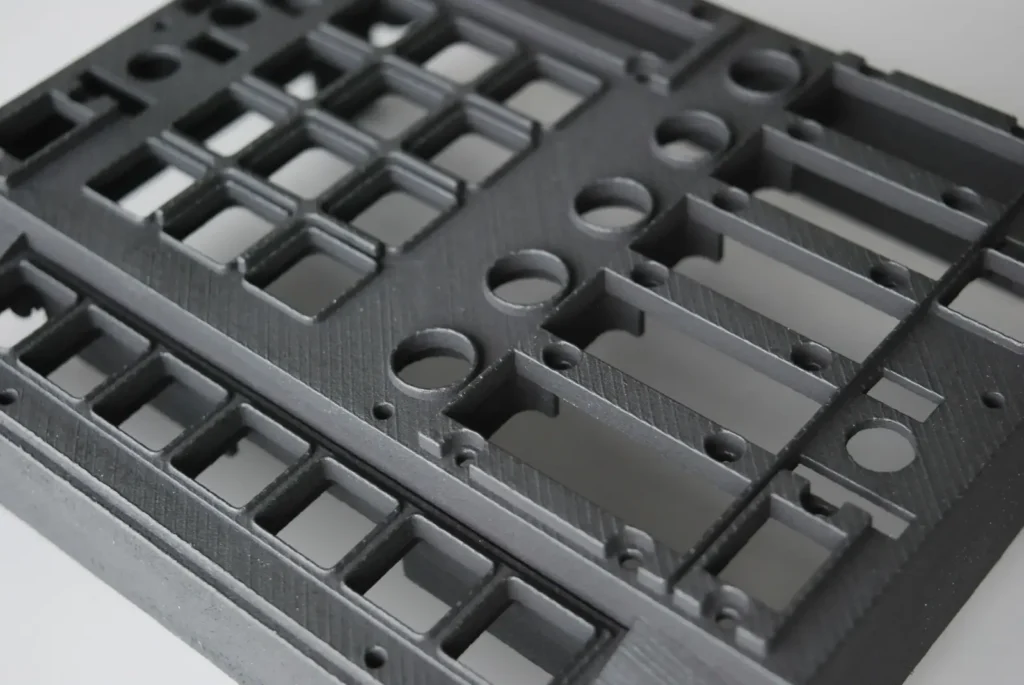

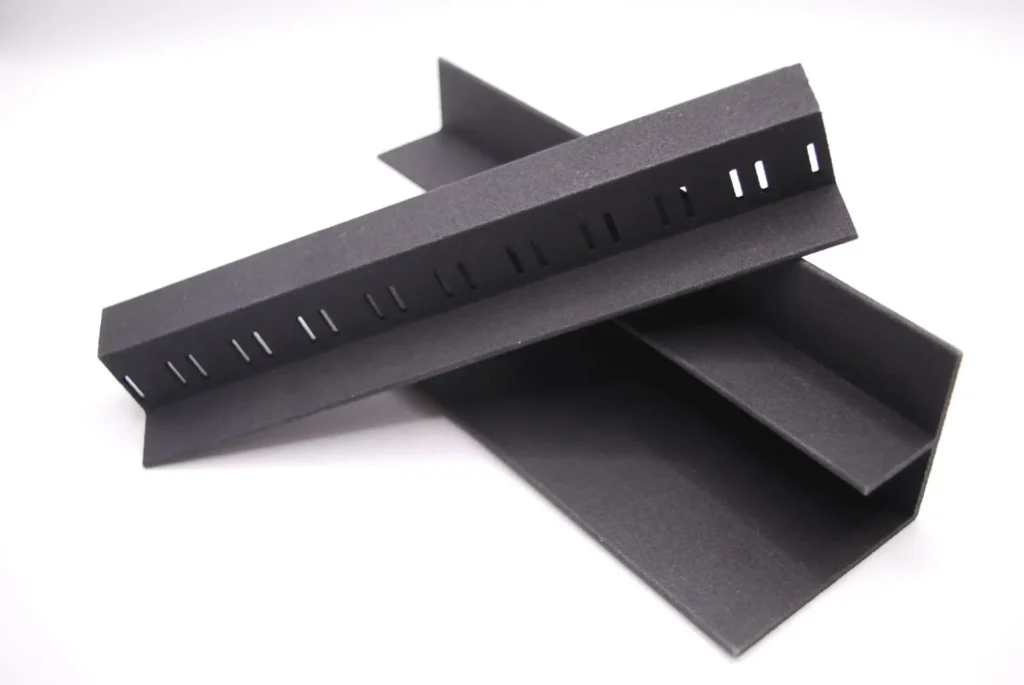

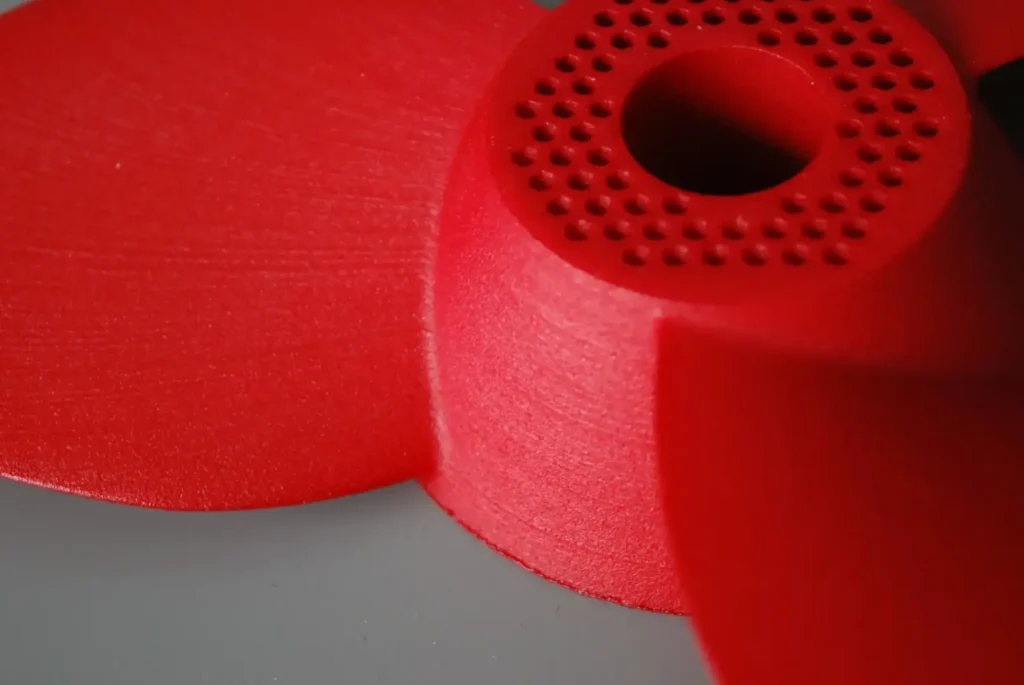

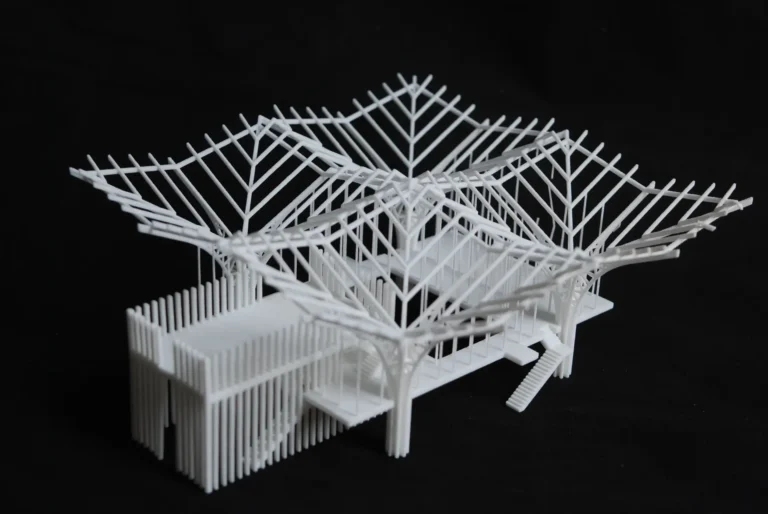

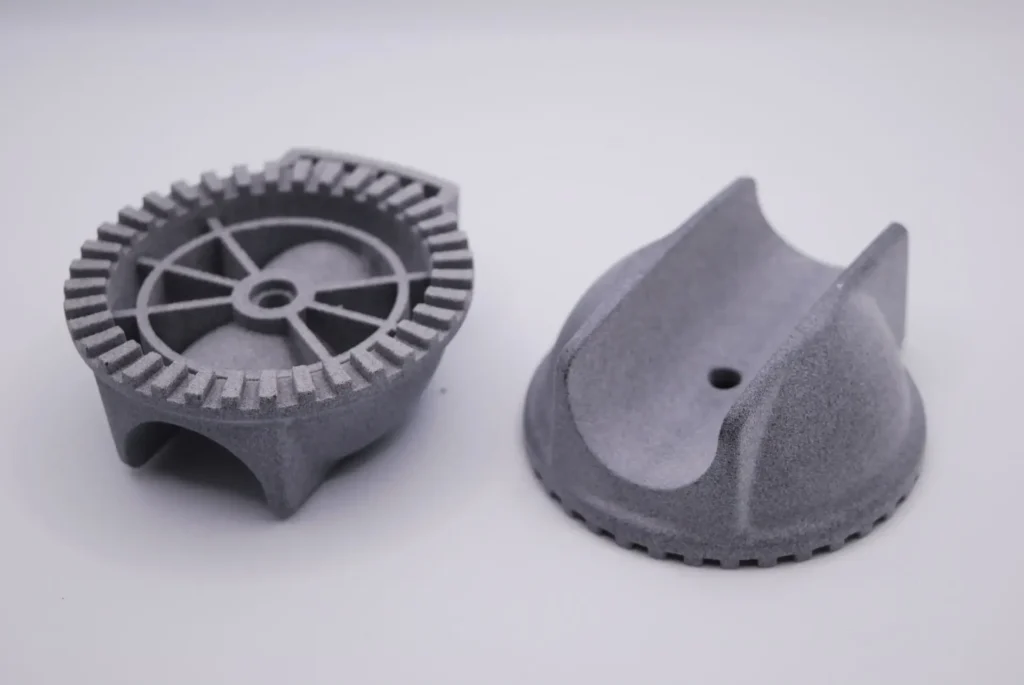

Druk 3D metodą SLS czyli Selektywne Spiekanie Proszku Poliamidowego Pa12 jest najbardziej zaawansowaną metoda przyrostową dla zastosowań produkcyjnych wielu branży przemysłowych. Druk SLS ze względu na wyjątkową wytrzymałość materiału, jednorodność wydruku 3D, odporność chemiczną i temperaturową oraz pełną swobodę projektową jest najczęściej wykorzystywaną technologią szybkiej produkcji części użytkowych od jednej sztuki po serie liczone w tysiącach detali.

O Technologii

Drukowanie SLS polega na spiekaniu przez laser sproszkowanego poliamidu Pa12 na warstwie grubości 0,12mm co pozwala na osiągnięcie dokładności wymiarowej +/-0,3%. Technologia proszkowa nie wymaga podpór wydruku, więc nie ma ograniczeń co do geometrii detali. Spiekanie laserowe pozawala na osiągnięcie wyjątkowo dużej izotropowości materiału, osiągając przy tym do 90% wytrzymałości elementów z Pa12 wykonanych metodą formowania wtryskowego. Druk proszkowy SLS charakteryzuje się mikro porowatością struktury oraz chropowatością powierzchni w stosunku do wtrysku czy druku FDM i SLA.

Zalety SLS

Wykorzystywany przez nas system EOS P 396 służy do jednostkowej lub średnio seryjnej produkcji elementów z tworzyw sztucznych (poliamidu Pa12) metodą Selektywnego Laserowego Spiekania – SLS. W porównaniu do innych technologii druku 3D jak FDM czy SLA systemy druku SLS są na tyle szybkie i precyzyjne, że opłacalne staje się wykorzystywanie ich nie tylko do celów prototypowych, ale również do produkcji krótko seryjnej do nawet 10000 sztuk. Technologia SLS oprócz podstawowego materiału czyli poliamidu PA2200 / Pa12 oferuje również wydruki z materiałów o wysokiej wytrzymałości mechanicznej, temperaturowej czy chemicznej, jak na przykład Pa12 z dodatkiem aluminium, elastomerami TPU, kompozytami z włóknem szklanym, kompozytem niepalnym klasy V0.

Specyfikacja technologii SLS

- komora robocza 340 x 340 x 600 mm

- wydruki mieszczą się w klasie dokładności IT13 tj. przy modelach do 10cm tolerancja wynosi +/- 0,3mm, zaś powyżej 10cm jest to +/- 0,3% długości obiektu.

- minimalna zalecana grubość ścianki modelu 0,8mm

- grubość warstwy przyrostowej 0,12mm

– czas realizacji 4-8 dni roboczych

Technologia MJF

Drugim wykorzystywanym systemem druku proszkowego jest konkurencyjna technologia MJF Multi Jet Fusion na urządzeniu HP Jet Fusion 5200. Proces rożni się metodą spiekania, która daje bardziej jednolite i trwałe wydruki 3D, często w niższych cenach w stosunku do druku SLS.

Wytrzymałość i dokładność jest zbliżona do druku SLS, gdyż stosowany jest ten sam materiał Poliamid Pa12, lecz w kolorze szarym, a nie białym.

Specyfikacja technologii MJF

- komora robocza 380 x 284 x 380 mm

- wydruki mieszczą się w klasie dokładności IT13 tj. przy modelach do 10cm tolerancja wynosi +/- 0,3mm, zaś powyżej 10cm jest to +/- 0,3% długości obiektu.

- minimalna zalecana grubość ścianki modelu 0,8mm

- grubość warstwy przyrostowej 0,12mm

- czas realizacji 3-7 dni roboczych

Zastosowanie technologii SLS / MJF

Materiały do druku SLS / MJF

- Poliamid PA 2200 / Pa12 – podstawowy materiał dla systemu SLS i MJF, stosowany do funkcjonalnych prototypów 3D, wysoka udarność i odporność chemiczna, biozgodność, możliwość wiercenia i polerowania, odporność temperaturowa do 163⁰C, kolor biały dla SLS oraz szary dla MJF.

Poliamid PA 3200GF – wzmacniany włóknem szklanym proszek poliamidowy Pa12 posiadający wysoką wytrzymałość oraz sztywność, wysoka wytrzymałość na rozciąganie, odporność na ścieranie, duża gęstość i odporność temperaturowa do 179⁰C

Alumide – kompozytowa mieszanka poliamidu Pa12 z proszkiem aluminiowym nadająca wydrukom 3D zwiększoną wytrzymałość i sztywność oraz szerokie spektrum możliwości obróbki (szlifowanie, polerowanie, powłoki, frezowanie, toczenie, wiercenie), wysoka przewodność cieplna. Znajduje zastosowanie w produkcji sztywnych części metalicznych dla przemysłu w celu np. testów aerodynamicznych.

PA 2210 FR – materiał ogniooporny zgodnie z normą UL94 V-0, ognioodpornośc klasy lotniczej FAR 25.853, bez dodatku flourowców, wykorzystywany w lotnictwie i przemyśle elektronicznym.

- TPU 1301 – elastomer symulujący gumę o wysokiej sprężystości i amortyzacji, do 250% wydłużenia przy rozciąganiu, twardość w skali ShoreA 86.

Masz pomysł?

My go wydrukujemy!

Daj nam znać, a wspólnie przełożymy Twoją wizję na fizyczny model.

Dodatkowe Usługi

Możliwości dodatkowo płatnych usług wykończenia modeli po wydruku 3D SLS i MJF

wygładzanie powierzchni mechaniczne w polerce roto-wibracyjnej

polerowanie na gładko powierzchni poprzez trawienie chemiczne w oparach kwasów organicznych

uszczelnianie powierzchni poprzez nałożenie natryskowe kilku warstw lakieru bezbarwnego

barwienie zanurzeniowe na kilka podstawowych kolorów

barwienie infiltracyjne automatyczne na wybrane kolory z palety zbliżonej do RAL

(tylko dla wydruków SLS z białego materiału)

lakierowanie natryskowe ręczne na wybrany kod lakieru z palety RAL

wtapianie wkładek gwintowanych - inserty